Néoprène

Le caoutchouc synthétique au polychloroprène est produit depuis plus de 80 ans déjà. Il a été nommé "Néoprène(r)" par DuPont(r), une marque internationale bien connue qui, à cette époque, se concentrait sur la recherche d'alternatives au caoutchouc naturel coûteux. Pendant ce temps, la plus grande nouveauté du néoprène était son avantage résistant inhérent à l'eau, ainsi que sa résistance aux huiles, à la chaleur, aux solvants et même sa résistance exceptionnelle à la dégradation (meilleure que celle du caoutchouc naturel ou synthétique). Par la suite, c'était le matériau parfait pour plusieurs utilisations industrielles telles que l'isolation des fils, les joints et le matériau de tuyau pour l'industrie automobile.

De nos jours, il est utilisé dans un plus large éventail d'industries. Parce que le néoprène est une mousse épaisse (comparée à d'autres matériaux utilisés dans la fabrication de vêtements), une couture de haute qualité est fondamentale.

Chez Voll Will Enterprises Co. LTD. nous comprenons cette technologie de couture exigeante en haute qualité, et nous gérons avec succès de nombreuses techniques populaires utilisées dans l'industrie, telles que la couture à plat, la couture surjet, la couture en zigzag, la couture invisible et le scellage par bande chauffante. Nos capacités de fabrication nous permettent de réaliser des coutures sur des néoprènes d'une épaisseur allant de 0,5 mm à 10 mm, et même d'autres techniques de collage en fonction des exigences variées de nos clients.

Le néoprène est souvent considéré comme un type de 'caoutchouc', mais c'est en réalité un type de plastique. Ci-dessous, Voll Will présente brièvement la procédure de fabrication et montre également une partie de nos installations de fabrication.

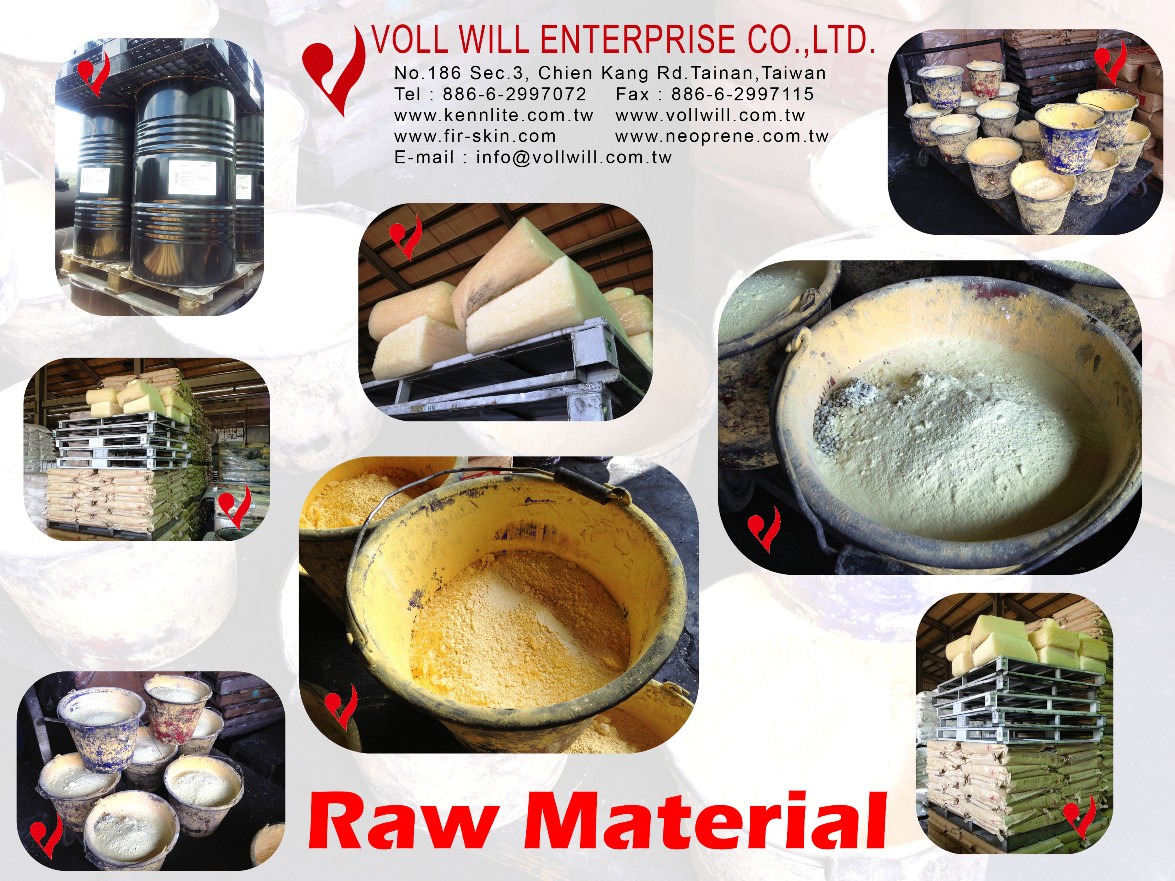

Le processus de fabrication du néoprène commence par une sélection soigneuse des bonnes matières premières à mélanger. La poudre principale s'appelle le chloroprène. C'est la base à laquelle on ajoute d'autres ingrédients qui fournissent élasticité, agents moussants, configuration des cellules, couleur, adhésion et volume, parmi d'autres propriétés.

Ce mélange de poudres de matières premières de néoprène expliqué est ensuite mélangé plusieurs fois par une réaction chimique utilisant du chloroprène et du butadiène ensemble, ce qui lie toutes les molécules de la réaction, fournissant les granulés de polychloroprène. Le mélange est introduit dans un four et chauffé à une température d'environ un dixième de ce qui est normalement utilisé pour le raffinage du pétrole.

Le mélange de néoprène (qui ressemble maintenant à de la pâte) est fondu et mélangé avec des agents moussants et quelques pigments. Juste après qu'il soit cuit au four pour le faire gonfler. C'est précisément pendant ce processus que la structure micro-cellulaire en néoprène est créée. Après la cuisson, l'éponge formée est refroidie, laissant un gros bloc d'éponge en néoprène dont l'épaisseur varie (jusqu'à 20 mm). Le processus suivant consiste à découper le néoprène en feuilles plus fines à l'épaisseur souhaitée.

Le dernier processus expliqué ici est le laminage de feuilles de néoprène souple pour ajouter de la résistance et modifier son apparence. Normalement, des textiles très extensibles (principalement des mailles en nylon et en polyester) sont utilisés pour le néoprène laminé. Soit d'un côté, soit des deux côtés de la feuille de néoprène, pour rendre sa texture lisse.

Il peut également être doublé avec notre série emblématique de textiles fonctionnels Fir-Skin afin d'ajouter de multiples avantages brevetés aux feuilles de néoprène, en fonction des exigences d'utilisation et de qualité.

LAMINAGE & DÉCOUPE

LAMINAGE EN NÉOPRÈNE

DÉCOUPE EN NÉOPRÈNE